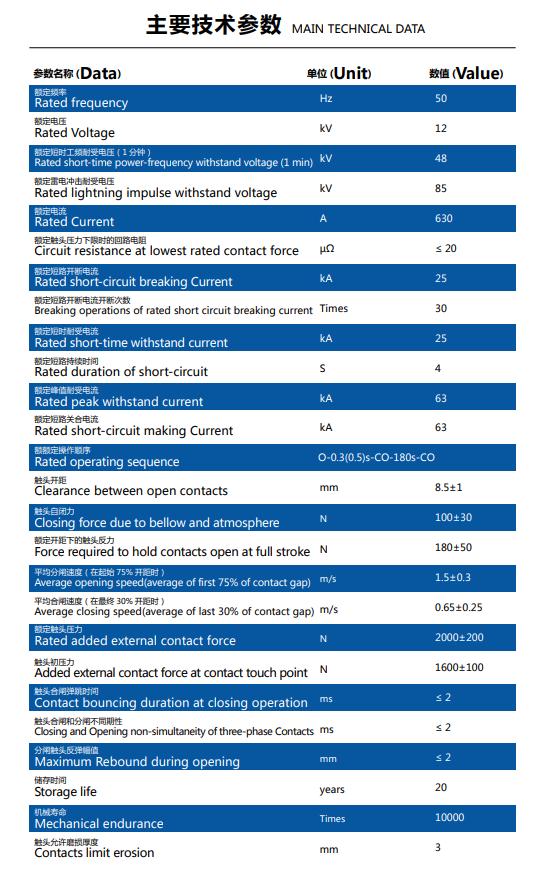

Vacuümonderbreker voor opblaasbare kast(133)

Korte omschrijving van het product:

Vacuümboogbluskamer, ook bekend als vacuümschakelaarbuis, is het kernonderdeel van de aan / uit-schakelaar.De belangrijkste functie is om het circuit de boog snel te laten doven en de stroom te onderdrukken na het afsnijden van de voeding door de uitstekende vacuümisolatie in de buis, om ongelukken en ongelukken te voorkomen.Het wordt voornamelijk gebruikt in systemen voor krachtoverbrenging en distributie, evenals distributiesystemen zoals metallurgie, mijnbouw, aardolie, chemische industrie, spoorwegen, omroep, communicatie, industriële hoogfrequente verwarming, enz. Het heeft de kenmerken van energiebesparing, materiaalbesparing, brandpreventie, explosiepreventie, klein volume, lange levensduur, lage onderhoudskosten, betrouwbare werking en geen vervuiling.Vacuümboogdovende kamer is verdeeld in boogdovende kamer voor stroomonderbreker, belastingsschakelaar en vacuümschakelaar.De boogbluskamer voor stroomonderbrekers wordt voornamelijk gebruikt voor onderstations en elektriciteitsnetfaciliteiten in de energiesector, en de boogbluskamer voor laadschakelaar en vacuümschakelaar wordt voornamelijk gebruikt voor eindgebruikers van elektriciteitsnet.

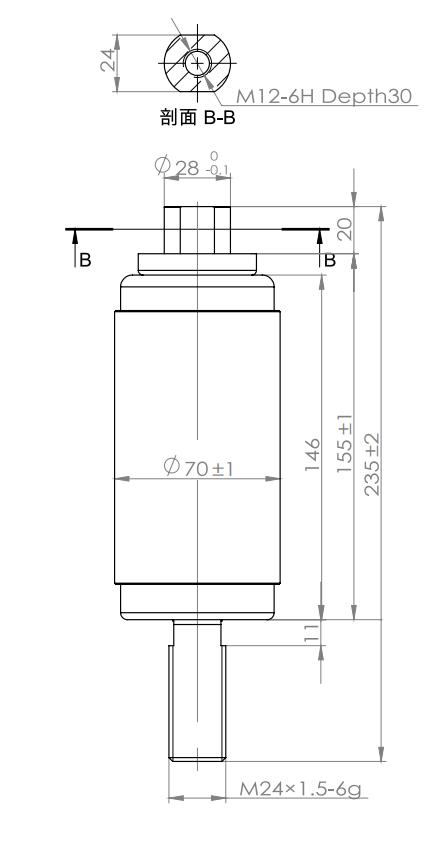

De vacuümonderbreker is voorzien van een geleidingshuls om het bewegende contact te regelen en de afdichtingsbalg te beschermen tegen verdraaien, wat de levensduur drastisch zou verkorten.

Hoewel sommige ontwerpen van vacuümonderbrekers eenvoudige stootcontacten hebben, zijn contacten over het algemeen gevormd met sleuven, richels of groeven om hun vermogen om hoge stromen te breken te verbeteren.Boogstroom die door de gevormde contacten stroomt, genereert magnetische krachten op de boogkolom, waardoor de boogcontactplek snel over het oppervlak van het contact beweegt.Dit vermindert contactslijtage als gevolg van erosie door een boog, waardoor het contactmetaal op het contactpunt smelt.

Slechts weinig fabrikanten van vacuümonderbrekers wereldwijd produceren het contactmateriaal zelf.De basisgrondstoffen, koper en chroom, worden door middel van het arc-melting-procédé gecombineerd tot een krachtig contactmateriaal.De resulterende ruwe delen worden verwerkt tot RMF- of AMF-contactschijven, waarbij de gegroefde AMF-schijven aan het einde worden ontbraamd.